Canalisation Fonte

Méthode d’assemblage d’une canalisation fonte

Nettoyez soigneusement le bout uni (jusqu’à la marque d’insertion maximum) et l’intérieur de l’emboîture pour garantir l’absence de toute pollution pouvant empêcher l’emboîtage correct des tuyaux.

Assurez-vous de la propreté du joint et donnez-lui une forme de coeur comme illustré ci-contre.

Compressez la boucle jusqu’à ce que le joint soit inséré de manière uniforme dans la rainure prévue.

Pour faciliter l’insertion du joint dans les tuyaux et raccords supérieurs à DN 600, il est conseillé de former une deuxième boucle du côté opposé.

Les deux petites boucles pourront alors facilement être insérées dans leur emplacement final.

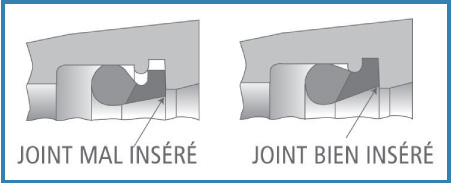

Placez le joint bien dans la rainure.

Vérifiez que la base du joint soit coincée dans la rainure comme illustré ci-contre.

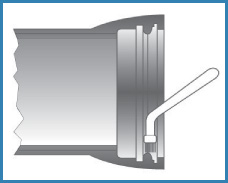

Après avoir inséré le joint, appliquez un lubrifiant sur toute la surface. Appliquez également une bonne couche de lubrifant sur le bout uni du tuyau à insérer, pour faciliter l’emboîtement.

Remarque : n’utilisez en aucun cas des lubrifiants à base d’hydrocarbures.

Centrez le bout uni dans l’emboîture et maintenez-le dans cette position.

Si un équipement de levage a été utilisé pour placer le tuyau dans la tranchée, celui-ci doit également être utilisé pour faciliter le centrage du bout uni dans l’emboîture.

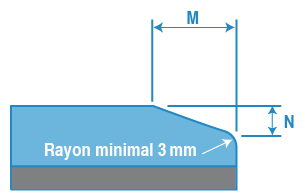

Dimensions du chanfrein

| DN | 60 | 80 | 100 | 125 | 150 | 200 | 250 | 300 | 350 | 400 | 450 | 500 | 600 |

| Ø ext. | 77 | 98 | 118 | 144 | 170 | 222 | 274 | 326 | 378 | 429 | 480 | 532 | 635 |

| M (mm) | 9 | 9-12 | 9-12 | 9-12 | 9-12 | 9-12 | 9-12 | 9-12 | 9-12 | 9-12 | 9-12 | 9-12 | 9-12 |

| N (mm) | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 |

| DN | Ø ext. (mm) | M (mm) | N (mm) |

| 60 | 77 | 9 | 3 |

| 80 | 98 | 9-12 | 3 |

| 100 | 118 | 9-12 | 3 |

| 125 | 144 | 9-12 | 3 |

| 150 | 170 | 9-12 | 3 |

| 200 | 222 | 9-12 | 3 |

| 250 | 274 | 9-12 | 3 |

| 300 | 326 | 9-12 | 3 |

| 350 | 378 | 9-12 | 3 |

| 400 | 429 | 9-12 | 3 |

| 450 | 480 | 9-12 | 3 |

| 500 | 532 | 9-12 | 3 |

| 600 | 635 | 9-12 | 3 |

Une fois le chanfrein réalisé, il est obligatoire de supprimer toute bavure sur la zone la plus fine du chanfrein et ce de manière mécanique à l’aide d’une meuleuse munie d’un disque à ailettes ou de manière manuelle à l’aide d’une lime. Ceci permettant de créer un arrondi de rayon minimum de 3 mm évitant de détériorer le joint lors de l’assemblage.

Calcul des longueurs à verrouiller (en mL)

| DN | Coude 1/4 - 90° | Coude 1/8 - 45° | Coude 1/16 - 22,5° | Coude 1/16 - 22,5° | Coude 1/16 - 22,5° | Coude 1/32 - 11,25° | Coude 1/32 - 11,25° | Coude 1/32 - 11,25° | Plaque pleine, Té | Plaque pleine, Té | Plaque pleine, Té | ||||

| Hauteur de couverture | 1 m | 1,5 m | 2 m | 1 m | 1,5 m | 2 m | 1 m | 1,5 m | 2 m | 1 m | 1,5 m | 2 m | 1 m | 1,5 m | 2 m |

| 80 | 4,5 | 3,1 | 2,3 | 2,8 | 1,9 | 1,5 | 1,6 | 1,1 | 0,8 | 0,8 | 0,6 | 0,5 | 5,7 | 3,9 | 3,0 |

| 100 | 5,4 | 3,7 | 2,8 | 3,4 | 2,3 | 1,8 | 1,9 | 1,3 | 1,0 | 1,0 | 0,7 | 0,5 | 6,9 | 4,7 | 3,6 |

| 125 | 6,6 | 4,5 | 3,4 | 4,1 | 2,8 | 2,1 | 2,3 | 1,6 | 1,2 | 1,2 | 0,8 | 0,6 | 8,4 | 5,7 | 4,4 |

| 150 | 7,7 | 5,3 | 4,0 | 4,8 | 3,3 | 2,5 | 2,7 | 1,8 | 1,4 | 1,4 | 1,0 | 0,7 | 9,8 | 6,7 | 5,1 |

| 200 | 9,9 | 6,8 | 5,2 | 6,1 | 4,2 | 3,2 | 3,4 | 2,4 | 1,8 | 1,8 | 1,3 | 1,0 | 12,6 | 8,7 | 6,6 |

| 250 | 12 | 8,3 | 6,4 | 7,5 | 5,2 | 4,0 | 4,2 | 2,9 | 2,2 | 2,2 | 1,5 | 1,2 | 15,3 | 10,6 | 8,1 |

| 300 | 14,1 | 9,8 | 7,5 | 8,7 | 6,1 | 4,7 | 4,9 | 3,4 | 2,6 | 2,6 | 1,8 | 1,4 | 17,9 | 12,5 | 9,6 |

| 350 | 16,0 | 11,2 | 8,6 | 9,9 | 7,0 | 5,4 | 5,6 | 3,9 | 3,0 | 2,9 | 2,1 | 1,6 | 20,3 | 14,3 | 11,0 |

| 400 | 17,9 | 12,6 | 9,7 | 11,1 | 7,8 | 6,0 | 6,2 | 4,4 | 3,4 | 3,3 | 2,3 | 1,8 | 22,8 | 16,0 | 12,4 |

| 450 | 19,7 | 14 | 10,8 | 12,3 | 8,7 | 6,7 | 6,9 | 4,9 | 3,8 | 3,6 | 2,6 | 2,0 | 25,1 | 17,8 | 13,8 |

| 500 | 21,5 | 15,3 | 11,9 | 13,4 | 9,5 | 7,4 | 7,5 | 5,3 | 4,1 | 4,0 | 2,8 | 2,2 | 27,4 | 19,5 | 15,1 |

| 600 | 25,0 | 17,9 | 14,0 | 15,5 | 11,1 | 8,7 | 8,7 | 6,2 | 4,9 | 4,6 | 3,3 | 2,6 | 31,8 | 22,8 | 17,8 |

Coude 1/4 - 90°

| Hauteur de couverture | 1 m | 1,5 m | 2 m |

| 80 | 4,5 | 3,1 | 2,3 |

| 100 | 5,4 | 3,7 | 2,8 |

| 125 | 6,6 | 4,5 | 3,4 |

| 150 | 7,7 | 5,3 | 4,0 |

| 200 | 9,9 | 6,8 | 5,2 |

| 250 | 12 | 8,3 | 6,4 |

| 300 | 14,1 | 9,8 | 7,5 |

| 350 | 16,0 | 11,2 | 8,6 |

| 400 | 17,9 | 12,6 | 9,7 |

| 450 | 19,7 | 14 | 10,8 |

| 500 | 21,5 | 15,3 | 11,9 |

| 600 | 25,0 | 17,9 | 14,0 |

Coude 1/8 - 45°

| Hauteur de couverture | 1 m | 1,5 m | 2 m |

| 80 | 2,8 | 1,9 | 1,5 |

| 100 | 3,4 | 2,3 | 1,8 |

| 125 | 4,1 | 2,8 | 2,1 |

| 150 | 4,8 | 3,3 | 2,5 |

| 200 | 6,1 | 4,2 | 3,2 |

| 250 | 7,5 | 5,2 | 4,0 |

| 300 | 8,7 | 6,1 | 4,7 |

| 350 | 9,9 | 7,0 | 5,4 |

| 400 | 11,1 | 7,8 | 6,0 |

| 450 | 12,3 | 8,7 | 6,7 |

| 500 | 13,4 | 9,5 | 7,4 |

| 600 | 15,5 | 11,1 | 8,7 |

Coude 1/16 - 22,5°

| Hauteur de couverture | 1 m | 1,5 m | 2 m |

| 80 | 1,6 | 1,1 | 0,8 |

| 100 | 1,9 | 1,3 | 1,0 |

| 125 | 2,3 | 1,6 | 1,2 |

| 150 | 2,7 | 1,8 | 1,4 |

| 200 | 3,4 | 2,4 | 1,8 |

| 250 | 4,2 | 2,9 | 2,2 |

| 300 | 4,9 | 3,4 | 2,6 |

| 350 | 5,6 | 3,9 | 3,0 |

| 400 | 6,2 | 4,4 | 3,4 |

| 450 | 6,9 | 4,9 | 3,8 |

| 500 | 7,5 | 5,3 | 4,1 |

| 600 | 8,7 | 6,2 | 4,9 |

Coude 1/32 - 11,25°

| Hauteur de couverture | 1 m | 1,5 m | 2 m |

| 80 | 0,8 | 0,6 | 0,5 |

| 100 | 1,0 | 0,7 | 0,5 |

| 125 | 1,2 | 0,8 | 0,6 |

| 150 | 1,4 | 1,0 | 0,7 |

| 200 | 1,8 | 1,3 | 1,0 |

| 250 | 2,2 | 1,5 | 1,2 |

| 300 | 2,6 | 1,8 | 1,4 |

| 350 | 2,9 | 2,1 | 1,6 |

| 400 | 3,3 | 2,3 | 1,8 |

| 450 | 3,6 | 2,6 | 2,0 |

| 500 | 4,0 | 2,8 | 2,2 |

| 600 | 4,6 | 3,3 | 2,6 |

Plaque pleine, Té

| Hauteur de couverture | 1 m | 1,5 m | 2 m |

| 80 | 5,7 | 3,9 | 3,0 |

| 100 | 6,9 | 4,7 | 3,6 |

| 125 | 8,4 | 5,7 | 4,4 |

| 150 | 9,8 | 6,7 | 5,1 |

| 200 | 12,6 | 8,7 | 6,6 |

| 250 | 15,3 | 10,6 | 8,1 |

| 300 | 17,9 | 12,5 | 9,6 |

| 350 | 20,3 | 14,3 | 11,0 |

| 400 | 22,8 | 16,0 | 12,4 |

| 450 | 25,1 | 17,8 | 13,8 |

| 500 | 27,4 | 19,5 | 15,1 |

| 600 | 31,8 | 22,8 | 17,8 |

Longueurs à verrouiller pour un sol avec une tenue mécanique moyenne et une pression d’épreuve de 10 bar.

Terrain moyen aux propriétés mécaniques suivantes : Frottement interne : Φ = 30° ; Résistance : σ ≅ 0,6 daN/cm ;

Masse volumique : y = 2 t/m3 et absence de nappe phréatique.

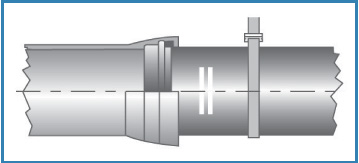

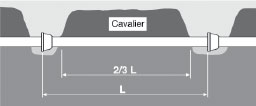

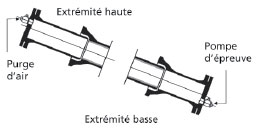

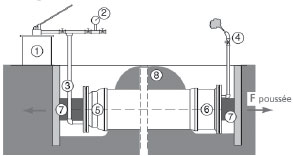

Procédure essai de pression d’une canalisation fonte

Préparation de l’essai

- Il est préférable d’effectuer la mise en pression de la canalisation en laissant les joints découverts pour contrôler leur étanchéité.

- Obturer les extrémités du tronçon concerné avec des plaques pleines équipées de robinets, pour le remplissage et l’évacuation d’air.

- Evaluer les efforts hydrauliques développés sur les extrémités de la conduite et mettre en place un système de butées correctement dimensionnées.

Mise en eau

- Vérifier l’efficacité des ventouses

- Remplir progressivement la conduite par le point bas

- Purger l’air aux divers points hauts du tronçon

- Utiliser les robinets-vannes de vidanges pour vérifier l’arrivée progressive de l’eau. Dans la mesure du possible, laisser 24 h la canalisation en eau

Légende du dessin :

1 – Pompe d’épreuve

2 – Manomètre

3 – Raccordement de la pompe

4 – Purge d’air

5 – Pièce extrémité basse

6 – Pièce extrémité haute

7 – Système de butée

8 – Cavalier de terre

Test de pression

- La canalisation étant totalement remplie, monter lentement en pression jusqu’au niveau de pression d’épreuve prescrit

- Surveiller en permanence les butées

- Appliquer les critères de contrôle définis. La pression d’essai ne doit pas diminuer de plus de 0,2 bar lorsqu’elle est maintenue (30 mn selon Fascicule 71, 1 h selon norme EN 805)

- Vidanger la canalisation, enlever les équipements d’essais, connecter le tronçon

- Rincer correctement pour éliminer les corps étrangers éventuellement piégés au moment de la pose

- Désinfecter avant la mise en service

DONNEES A TITRE INFORMATIVES. NOTRE RESPONSABILITE NE PEUT ETRE ENGAGEE. VEUILLER VOUS REFERER AUX DONNEES DU FABRICANT POUR CHAQUE MONTAGE. DOCUMENT NON CONTRACTUEL.